智能低碳工厂

精益生产 卓越不凡

走进法拉达工厂

OUR FACTORY

品牌

|

智能

|

低碳

未来智能工厂新标杆

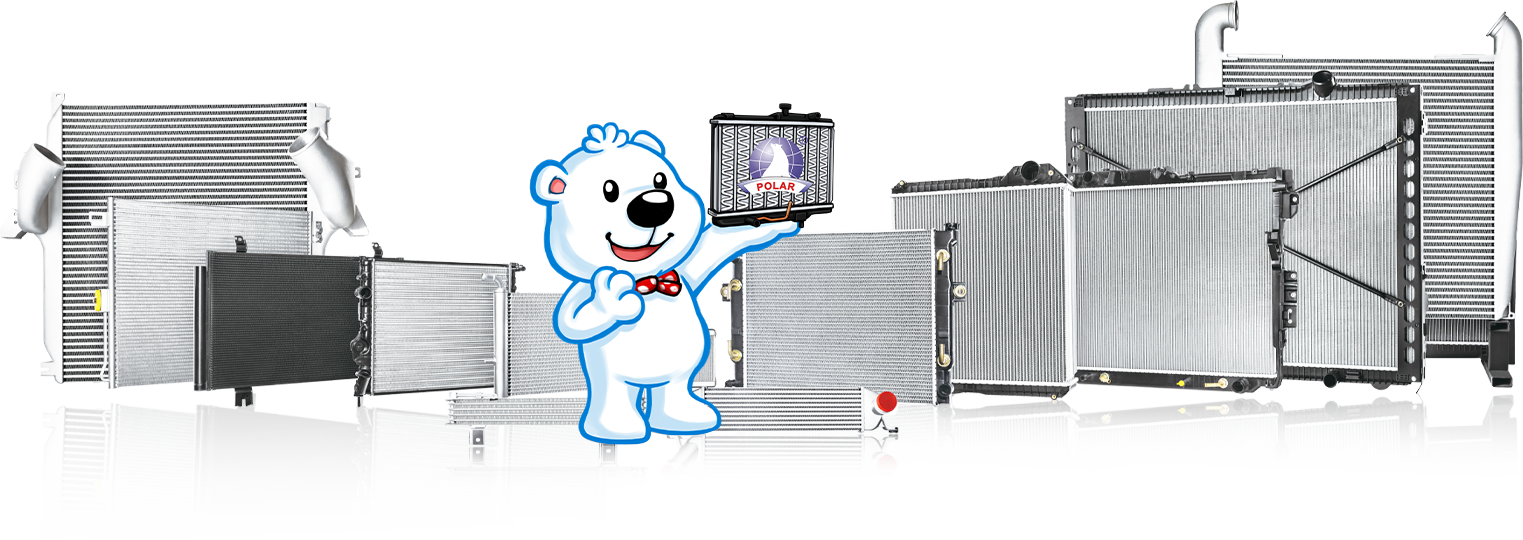

我们深耕热管理领域二十余载,引入全球高端生产设备及精益化生产理念,目前产品已覆盖至全球100多个国家

我们在中国拥有广州、天津

、肇庆三大生产基地,总面积超过30万平方米。通过生产调配机制,实现生产基地协同生产及灵活调度,确保客户需求的及时响应

引入精益生产理念、数字化智慧工厂建设,让产品溯源与质量把控得以高效落地,实现生产要素、生产制造、产品销售的全面链接,更好的服务全球客户

制管车间

冲压车间

装配车间

钎焊车间

总装车间

质检车间

包装车间

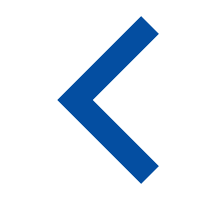

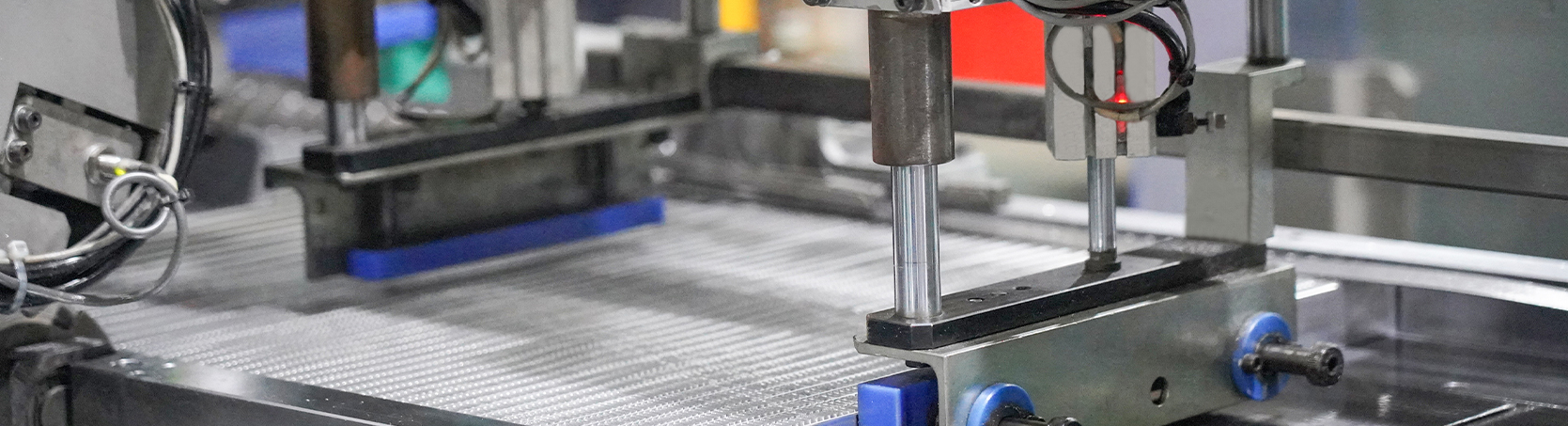

制管车间

国际知名品牌制管机,由平面到管型的严密制造,以其高精度和出色的稳定性而著称。这得益于其采用的先进制造技术,确保了生产出的管材尺寸精确,质量上乘。在法拉达特制模具的加持下,具备灵活的生产能力,可以根据不同的生产需求进行调整和优化,从而满足多样化的市场需求。这种灵活性使得它能够在多个行业中得到广泛应用。

150M/MIN

设计速度

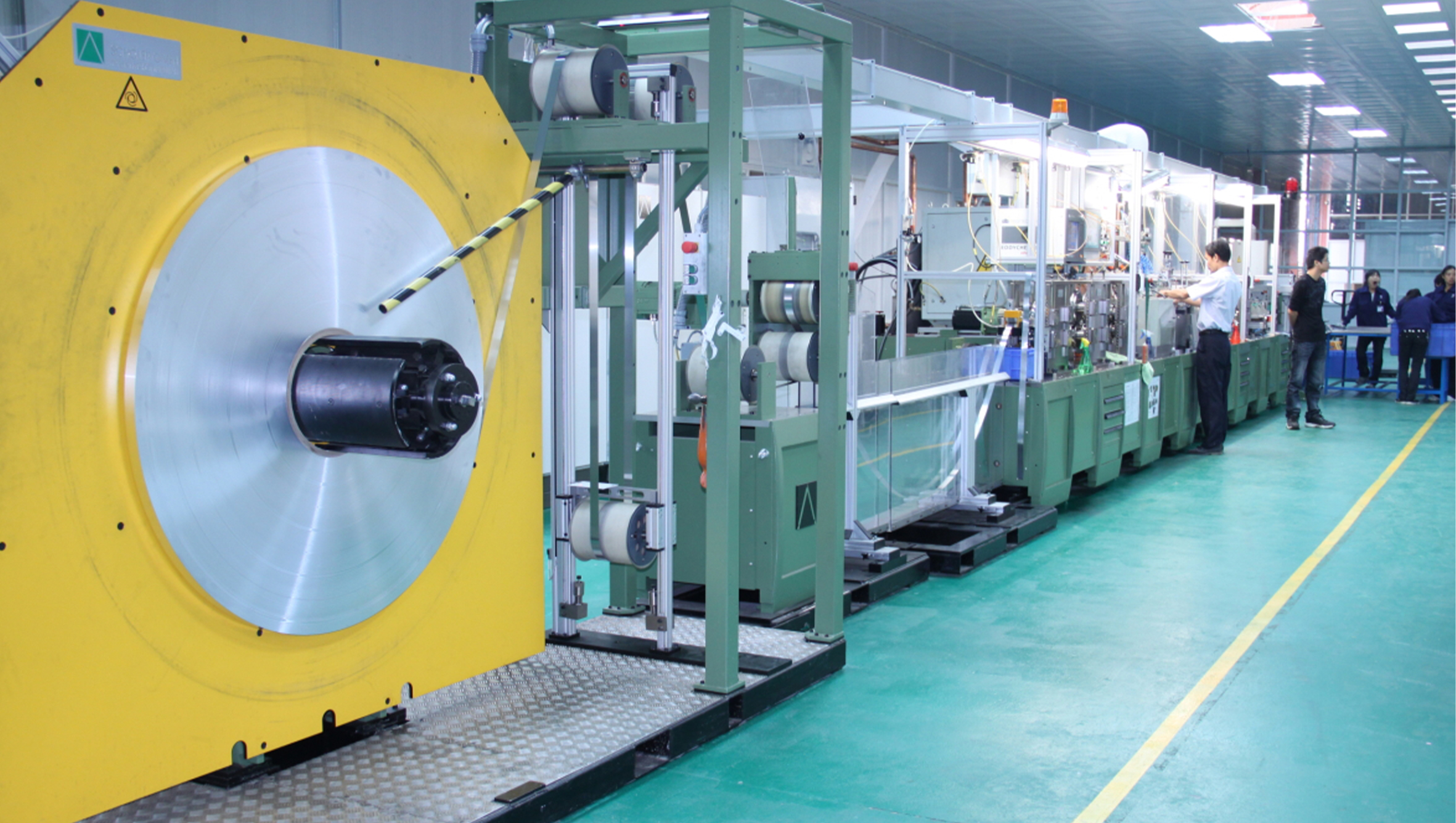

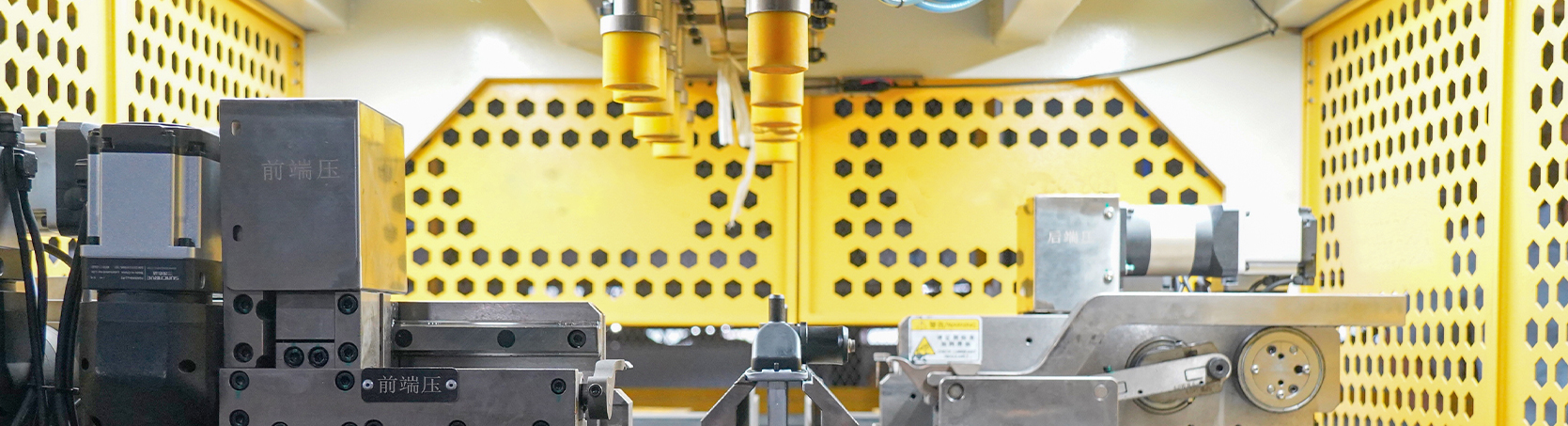

冲压车间

配备150/250吨级与400/350吨级双系列全自动伺服冲压机组,结合多工位级进模技术实现散热器芯体翅片、侧板等核心部件的高效精密成型,近千套专用模具体系覆盖乘用车、商用车、工程机械、叉车等多领域需求,支持产品定制化生产。

装配车间

集成16条微米级自动化注塑线、15条全自动组装线及11条半自动产线,实现水室密封、散热模块、管路支架等部件的模块化智能装配,兼顾标准化生产与特种车型定制需求。

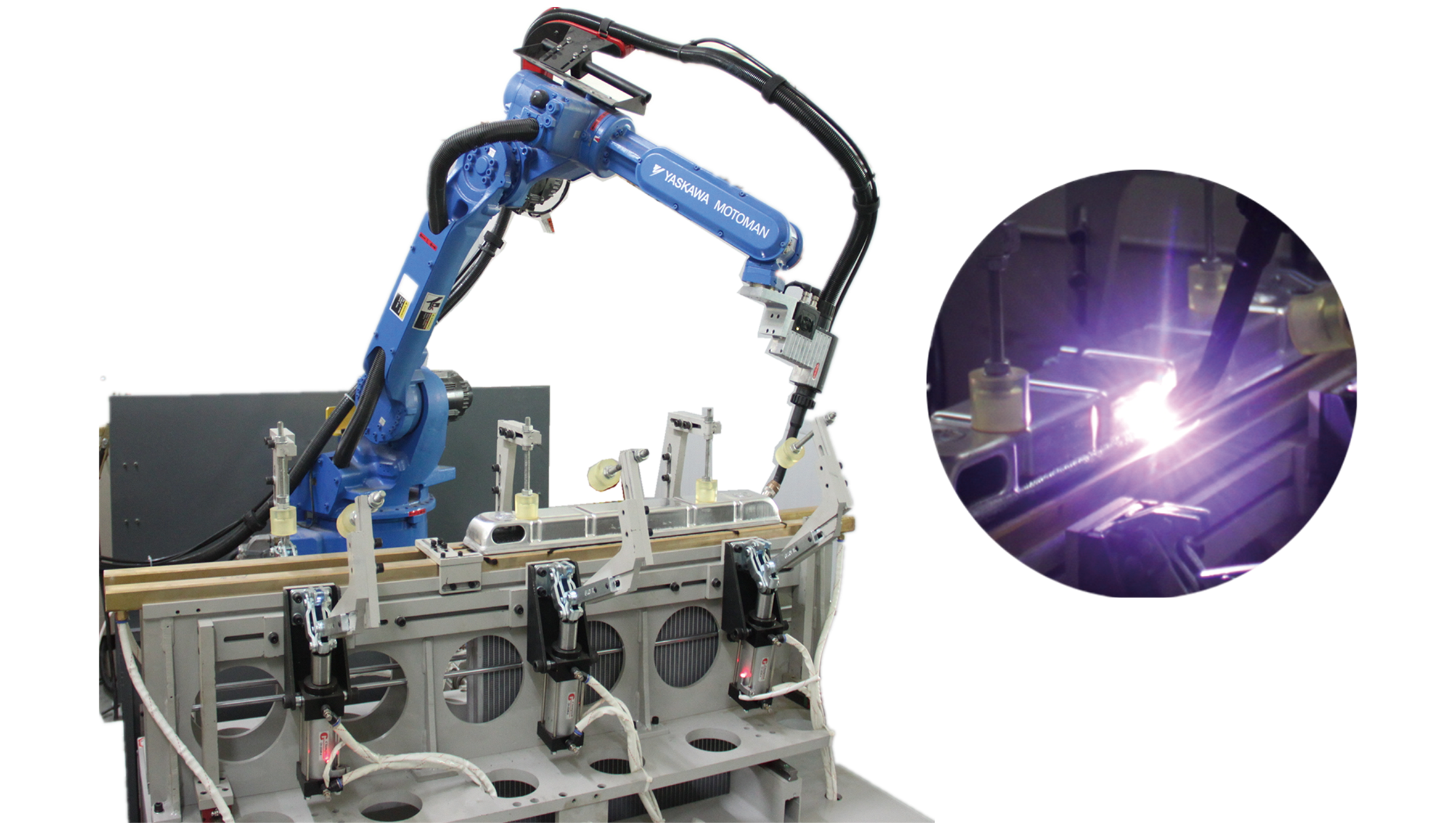

钎焊车间

核心配置81米氮气保护钎焊炉,搭载浓度-温度双闭环控制系统确保均匀受热,配合进口全铝自动化焊接线实现0.0001毫米级超精密焊接,结合在线检测与真空工艺,保障产品的结合强度与热交换性能。

总装车间

全自动装配车间,机器可通过自适应力矩控制完成产品总成模块化集成,支持多平台产品并行装配,实现柔性化生产与效率提升的双重突破。

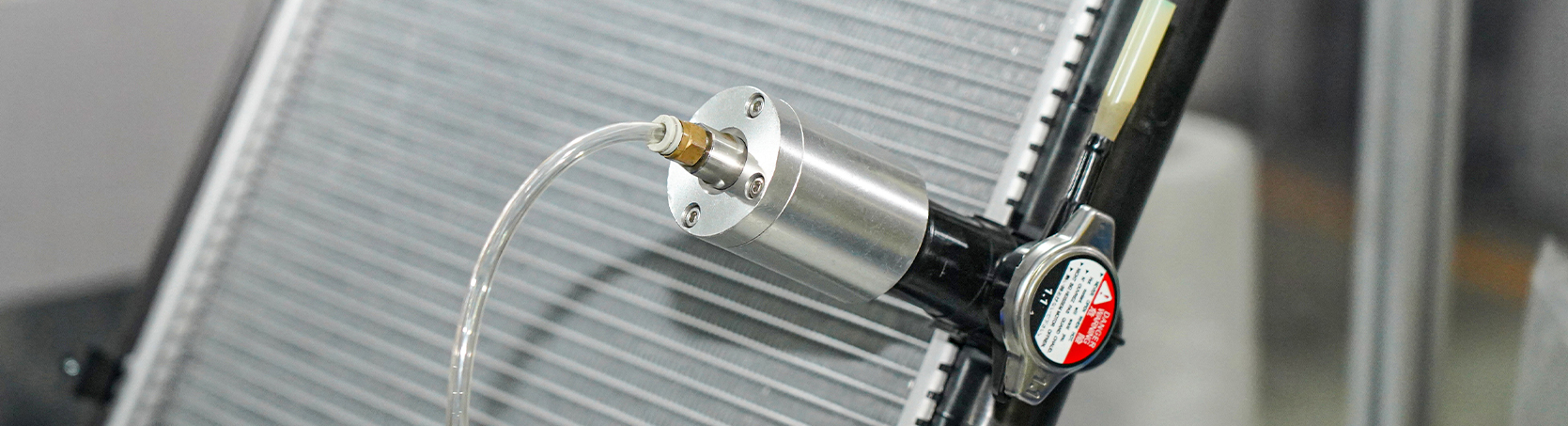

质检车间

构建"5+3+N"全维度质检体系:涵盖保压测试、脉冲疲劳、扭振分析、盐雾试验、清洁度检测5项基础指标;配置冷热循环、仿真模拟、复合腐蚀3大强化验证模块;设立焓差实验、疲劳耐久、模态分析等N项专项检测项目。通过ISO14001、ISO45001、IATF16949三大国际权威认证,建立从原料检测到市场反馈的全生命周期追溯体系,确保性能全面达标。

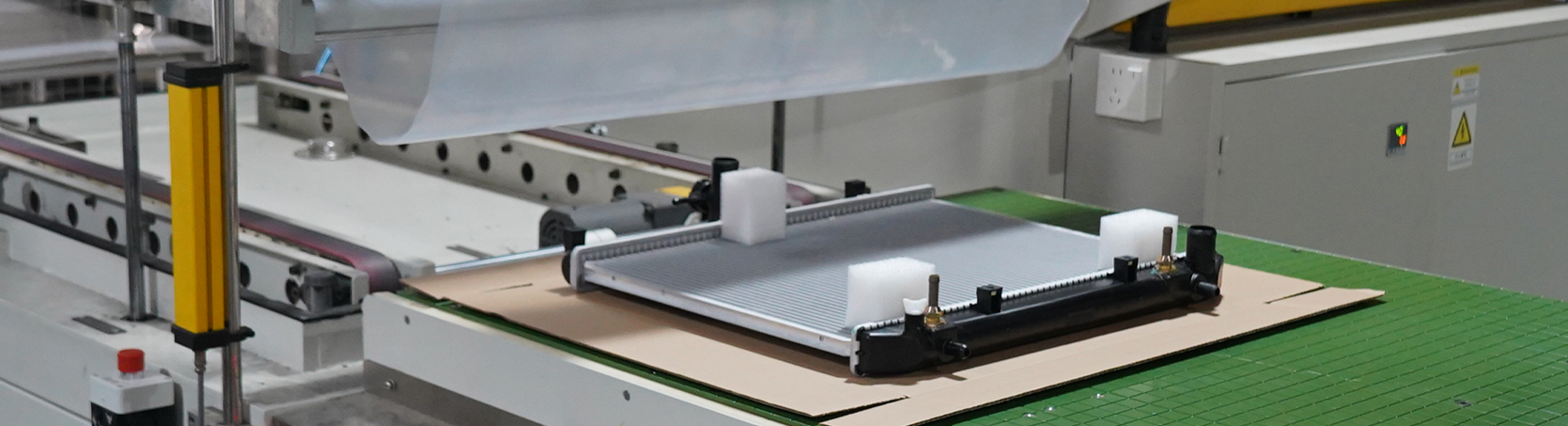

包装车间

打造全方位的产品防护包装——采用高精度吸塑工艺与优质珍珠棉,抗震缓冲强韧、防潮密封可靠、防尘贴合精密,确保产品运输全程无忧。

生产设备